Más Información

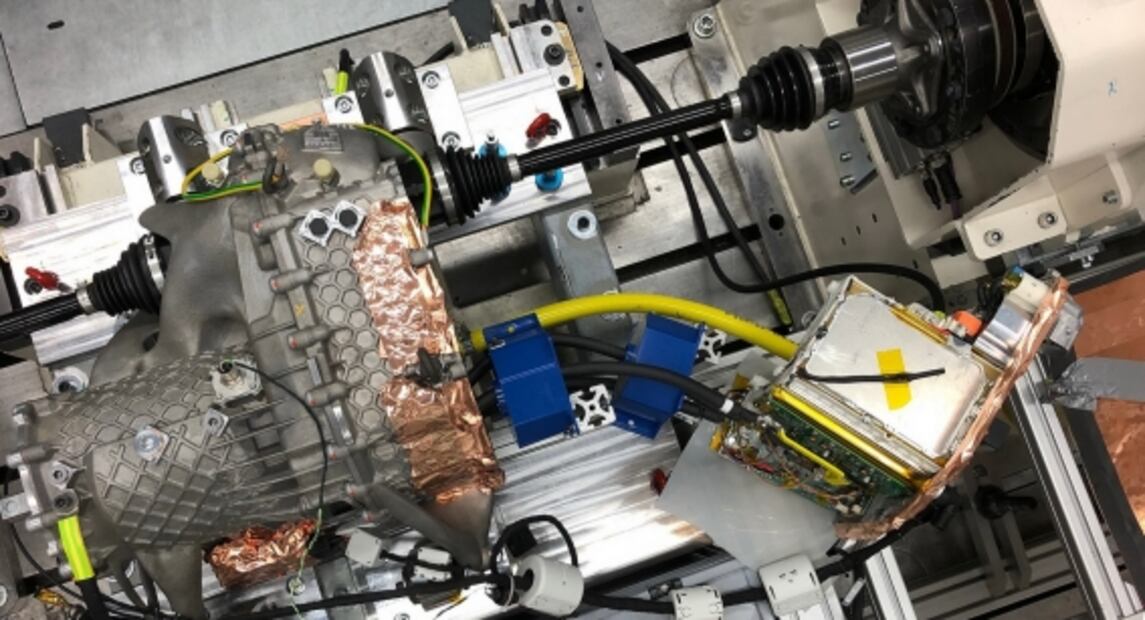

ha construido su primera cubierta completa para una unidad de propulsión eléctrica , tanto motor como caja de cambios mediante impresión 3D. La unidad incluso pasó las pruebas de calidad y estrés sin ningún problema, lo que demuestra que esta tecnología es viable para los productos de consumo.

La cubierta de aleación fabricada de forma aditiva de la unidad prototipo es más ligera que una pieza fundida convencionalmente, lo que reduce el peso total de la unidad en aproximadamente un diez por ciento.

Mientras tanto, la rigidez en áreas muy sometidas a estrés se ha duplicado, gracias a estructuras especiales que la impresión 3D hace posible.

"Esto demuestra que la fabricación aditiva con todas sus ventajas también es adecuada para componentes más grandes y sometidos a grandes esfuerzos en los coches deportivos eléctricos ", dijo Falk Heilfort, director de proyectos del departamento de desarrollo avanzado del tren motriz en el centro de desarrollo de Porsche en Weissach.

También lee: Nunca hubo intención de traer planta Tesla a México, aseguran

Otra ventaja de utilizar esta tecnología es el hecho de que se pueden integrar muchas funciones y piezas, reduciendo así el trabajo de montaje que puede beneficiar la calidad general de la pieza en sí.

El fabricante alemán de automóviles deportivos está impulsando intensamente el uso de la fabricación aditiva para piezas de alto estrés: hace unos meses, Porsche probó pistones impresos en el 911 GT2 RS . Mientras tanto, para una unidad de propulsión eléctrica, la misma cubierta puede contener el motor eléctrico y la caja de cambios de dos velocidades.

“Nuestro objetivo era desarrollar un accionamiento eléctrico con potencial para la fabricación aditiva , al mismo tiempo integrando tantas funciones y piezas como fuera posible en la carcasa del accionamiento, ahorrando peso y optimizando la estructura”, añadió Heilfort.

El peso de la parte de la cubierta por sí sola se redujo en un 40 por ciento, mientras que la integración de las partes redujo el trabajo de ensamblaje en alrededor de 40 pasos, el equivalente a reducir el tiempo de producción en 20 minutos . Luego está el beneficio adicional de integrar el intercambiador de calor de la caja de cambios con transmisión de calor optimizada, lo que mejora la refrigeración de la unidad en su conjunto.

Porsche seguirá explorando esta tecnología de fabricación, ya que podría resultar ideal para modelos especiales y de series pequeñas, así como para aplicaciones de deportes de motor .